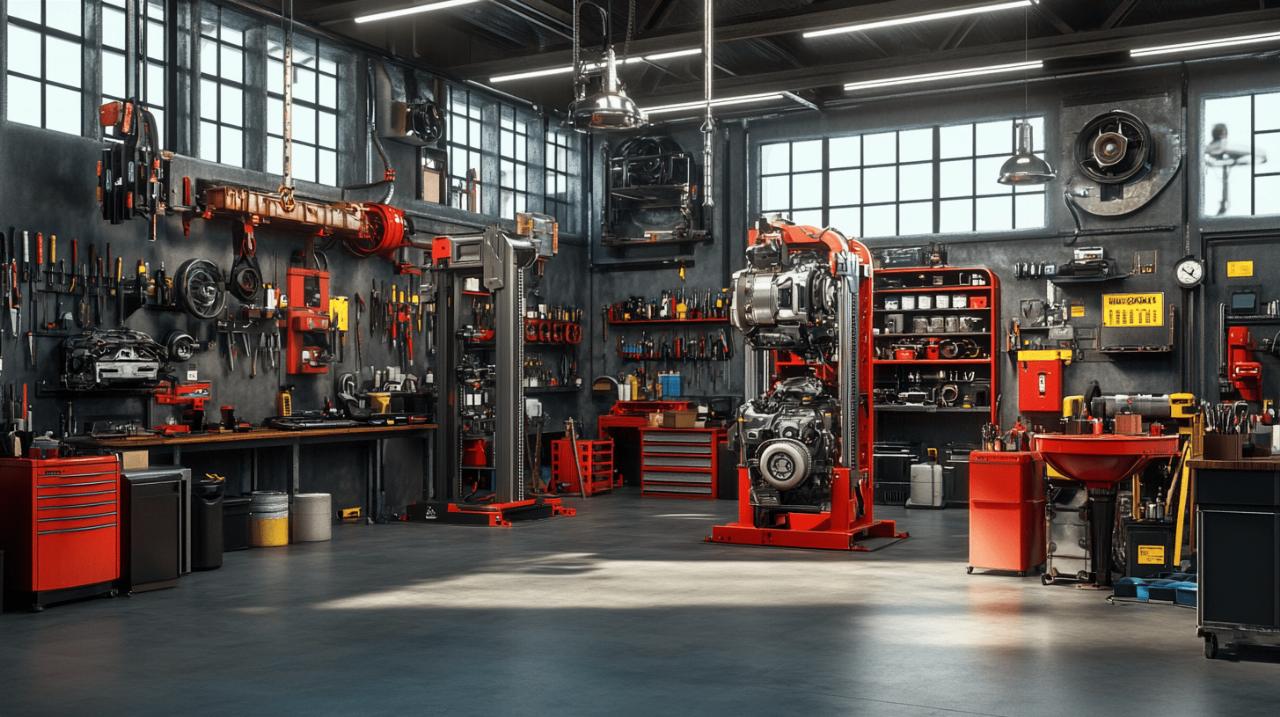

La manipulation d'un palan dans un atelier automobile représente une étape fondamentale pour les opérations de levage de moteurs. La maîtrise des règles de sécurité garantit un environnement de travail sûr pour tous les professionnels. La connaissance des composants et des bonnes pratiques réduit les risques d'accidents.

Les éléments essentiels d'un palan d'atelier

Le palan d'atelier réunit plusieurs mécanismes sophistiqués qui travaillent en synergie pour assurer un levage sécurisé. La sélection des équipements adaptés nécessite une compréhension approfondie de leurs caractéristiques techniques et de leurs limites.

Les composants mécaniques : câbles, chaînes et treuils

Les câbles en acier, les chaînes et les treuils constituent le cœur du système de levage. La qualité des matériaux, leur résistance et leur entretien régulier déterminent la fiabilité du palan. Une inspection minutieuse avant chaque utilisation permet de détecter les signes d'usure ou les défauts potentiels.

La puissance et la capacité de levage adaptées aux moteurs

Le choix d'un palan repose sur sa capacité de levage. Les moteurs automobiles présentent des poids variables selon les modèles. La sélection d'un équipement avec une capacité appropriée assure des manœuvres sûres. La vitesse de levage et la précision des mouvements participent à la sécurité des opérations.

Les équipements de sécurité obligatoires

La manipulation des palans en atelier automobile nécessite des équipements spécifiques pour garantir la sécurité des opérateurs. Les statistiques montrent que 10% des accidents industriels sont liés aux appareils de levage et de manutention. La prévention passe par l'application stricte des normes et le respect des dispositifs de sécurité.

Les dispositifs de blocage et freinage

Les mécanismes de blocage représentent la première ligne de défense contre les accidents. Le système comprend des freins automatiques qui maintiennent la charge en position fixe. La vérification régulière de ces éléments fait partie des contrôles obligatoires. Les techniciens doivent s'assurer du bon fonctionnement des freins avant chaque utilisation. La lubrification des chaînes et câbles garantit une efficacité optimale du système de freinage.

Les indicateurs de charge et voyants d'alerte

Les palans modernes intègrent des systèmes d'affichage du poids supporté. Ces indicateurs permettent aux utilisateurs de respecter les limites de charge prescrites. Les voyants lumineux signalent les situations à risque et préviennent la surcharge. Une inspection quotidienne des afficheurs et témoins lumineux assure leur bon fonctionnement. La formation des opérateurs inclut la compréhension des différentes alertes visuelles et sonores du système.

L'utilisation correcte d'un palan en atelier

La manipulation d'un palan dans un atelier automobile nécessite une connaissance approfondie des règles et des procédures de sécurité. Les statistiques montrent que 10% des accidents industriels sont liés aux appareils de levage. La maîtrise des bonnes pratiques permet d'éviter les risques de blessures à la tête et aux membres inférieurs.

Les vérifications avant chaque manipulation

Une inspection minutieuse du matériel s'impose avant toute utilisation. Le contrôle inclut l'examen des accessoires de levage, des freins et des interrupteurs de fin de course. La vérification des chaînes et des câbles garantit leur bon état de fonctionnement. Les opérateurs doivent s'assurer que l'environnement de travail est dégagé et sécurisé. La charge maximale autorisée doit être respectée pour prévenir les accidents.

Les gestes techniques pour soulever un moteur

La manipulation du palan requiert des mouvements lents et contrôlés. L'opérateur veille à l'absence de personnes dans la zone de travail pendant le levage. La surveillance constante de la charge durant l'opération est indispensable. Une fois le travail terminé, le rangement du palan dans un endroit propre et sec assure sa longévité. La maintenance régulière, comprenant la lubrification des mécanismes, garantit un fonctionnement optimal de l'équipement.

L'entretien du matériel de levage

La manipulation sécurisée d'un palan en atelier automobile exige un programme d'entretien rigoureux. Les statistiques montrent que 10% des accidents industriels impliquent des appareils de levage. Une maintenance systématique associée à des bonnes pratiques permet d'éviter les risques de blessures à la tête et aux membres inférieurs.

La manipulation sécurisée d'un palan en atelier automobile exige un programme d'entretien rigoureux. Les statistiques montrent que 10% des accidents industriels impliquent des appareils de levage. Une maintenance systématique associée à des bonnes pratiques permet d'éviter les risques de blessures à la tête et aux membres inférieurs.

La maintenance régulière des câbles et chaînes

Un programme de maintenance préventive s'impose pour garantir la fiabilité du matériel. La lubrification des chaînes et des câbles représente une étape fondamentale. L'inspection des accessoires de levage, des freins et des interrupteurs de fin de course doit s'effectuer avant chaque utilisation. Le stockage du palan dans un lieu propre et sec prolonge sa durée de vie et maintient ses performances optimales.

Les contrôles périodiques réglementaires

Les vérifications générales périodiques (VGP) constituent une obligation légale. Pour les palans mobiles, un contrôle semestriel s'avère nécessaire, tandis que les palans fixes requièrent une inspection annuelle. Ces examens comportent une évaluation de l'état de conservation et des tests de fonctionnement sous charge. Les épreuves statiques s'effectuent avec une charge de 1,5 fois la capacité nominale pour les appareils manuels et 1,25 fois pour les systèmes mécanisés. Un technicien qualifié doit réaliser ces vérifications et consigner les résultats dans le registre de sécurité.

La formation et les habilitations requises

La manipulation d'un palan en atelier automobile nécessite une attention particulière à la sécurité. Un personnel correctement formé et qualifié assure une manutention sécurisée du matériel et limite les risques d'accidents, qui représentent environ 10% des incidents dans le domaine industriel.

Les qualifications nécessaires pour manipuler un palan

La manipulation d'équipements de levage exige une formation spécifique. Les opérateurs doivent maîtriser les techniques de manutention et comprendre les dispositifs de sécurité. Une formation pratique permet d'acquérir les gestes adaptés pour éviter les mouvements incontrôlés des charges. Les techniciens apprennent à réaliser les vérifications essentielles avant chaque utilisation : inspection des accessoires de levage, contrôle des freins et vérification des interrupteurs de fin de course.

Les documents administratifs à maintenir à jour

La réglementation impose un suivi documentaire rigoureux pour l'utilisation des palans. Les Vérifications Générales Périodiques (VGP) s'effectuent tous les 6 mois pour les palans mobiles et annuellement pour les palans fixes. Un registre de sécurité doit consigner les inspections, les opérations de maintenance et les éventuelles réparations. Les rapports de vérification attestent de la conformité du matériel et documentent les essais statiques et dynamiques réalisés selon les coefficients prescrits par le fabricant.

La réglementation en vigueur pour les palans d'atelier

Les palans d'atelier automobile représentent des outils de levage essentiels soumis à une réglementation stricte. Les règles encadrant leur utilisation visent à garantir la sécurité des opérateurs et à limiter les accidents qui constituent 10% des incidents en milieu industriel.

Les normes techniques applicables aux équipements de levage

La conformité des palans s'appuie sur des exigences techniques précises. Chaque appareil nécessite une vérification d'adéquation avant sa première utilisation, attestant son adaptation aux tâches prévues. Les contrôles incluent l'inspection des dispositifs de sécurité, des freins et des interrupteurs de fin de course. La maintenance régulière impose une lubrification des chaînes et des câbles. Les palans fixes requièrent une Vérification Générale Périodique annuelle, tandis que les versions mobiles nécessitent un contrôle semestriel.

Les exigences légales pour l'utilisation en milieu professionnel

Le cadre légal définit des obligations strictes pour l'usage professionnel des palans. Les inspections obligatoires comprennent des tests statiques et dynamiques. L'épreuve statique évalue la résistance avec une charge supérieure à la capacité nominale. Les examens dynamiques vérifient le comportement du palan en mouvement. Les supports, comme les potences, font l'objet d'une surveillance particulière concernant leur état structurel. Un registre de sécurité documente l'ensemble des vérifications, réalisées par des techniciens qualifiés. Cette documentation atteste du respect des normes et permet une traçabilité complète des contrôles.